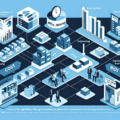

Bienvenue dans notre guide sur les techniques d’emballage et de cueillette efficaces ! Si vous êtes responsable de la gestion des stocks et de la préparation des commandes dans votre entreprise, vous savez à quel point il est important de maximiser la productivité pour assurer la satisfaction de vos clients. Dans cet article, nous vous fournirons des conseils pratiques et des stratégies pour optimiser cette étape critique du processus logistique.

Grâce aux avancées technologiques, il est désormais possible d’automatiser certaines tâches d’emballage et de cueillette. L’utilisation d’un système de gestion d’entrepôt (WMS) peut grandement simplifier ces processus. Le WMS permet de suivre en temps réel l’état des stocks, d’automatiser la génération des bons de commande et d’optimiser les itinéraires de cueillette. Il facilite également la gestion des retours, en simplifiant le processus de réception et de réintégration des produits dans le système.

Le rôle central du WMS dans l’optimisation de l’emballage et du picking

Vous êtes-vous déjà demandé comment les entrepôts et les centres de distribution peuvent gérer efficacement des milliers d’articles et répondre aux demandes des clients en un temps record ? La réponse réside dans un système de gestion d’entrepôt (WMS). Ce système joue un rôle central dans l’optimisation de l’emballage et de la cueillette, ce qui permet d’améliorer la productivité et d’offrir un service de qualité à nos clients.

Qu’est-ce qu’un système de gestion d’entrepôt (WMS) ?

Un WMS est un logiciel qui facilite la gestion des opérations au sein d’un entrepôt ou d’un centre de distribution. Il permet de contrôler, d’organiser et de suivre les mouvements et le stockage des articles. Le WMS offre également une visibilité en temps réel sur l’état des stocks, ce qui permet de prendre des décisions éclairées concernant l’allocation des ressources et la gestion des commandes.

Ainsi, le WMS devient un système centralisé qui coordonne toutes les opérations d’emballage et de cueillette, optimisant ainsi la productivité et la précision.

Comment le WMS optimise-t-il l’emballage et la cueillette ?

Le WMS offre de nombreux avantages pour optimiser l’emballage et la cueillette dans un entrepôt ou un centre de distribution. Voici quelques-unes des principales façons dont il peut vous aider :

- Optimisation de l’espace : Le WMS peut analyser les dimensions des articles et calculer la meilleure façon de les emballer afin de maximiser l’utilisation de l’espace dans les cartons et les palettes. Cela permet de minimiser les déplacements dans l’entrepôt, d’économiser de l’espace de stockage et d’optimiser le chargement des camions.

- Planification des itinéraires de cueillette : Le WMS peut générer des itinéraires de cueillette optimaux pour les préparateurs de commandes, en tenant compte de la proximité des articles et de l’optimisation du temps de déplacement. Cela permet de réduire les temps de cueillette et d’optimiser la productivité.

- Précision des commandes : Le WMS utilise des codes-barres et des scanners pour suivre les articles à chaque étape du processus d’emballage et de cueillette. Cela réduit considérablement les erreurs de picking et permet de garantir la précision des commandes pour satisfaire les clients.

- Amélioration de la visibilité : Le WMS offre une visibilité en temps réel sur l’état des stocks, les commandes en cours de préparation et les livraisons en attente. Cela permet aux opérateurs de suivre chaque étape du processus et de résoudre rapidement les problèmes éventuels, ce qui réduit les délais et améliore la satisfaction des clients.

Globalement, le WMS simplifie l’emballage et la cueillette en minimisant les tâches manuelles, en automatisant les processus et en offrant une visibilité en temps réel sur les opérations. Il permet aux entrepôts et aux centres de distribution de gagner en efficacité, de réduire les coûts et d’offrir un service de qualité à leurs clients.

En conclusion, le WMS joue un rôle central dans l’optimisation de l’emballage et de la cueillette. Grâce à ses fonctionnalités telles que l’optimisation de l’espace, la planification des itinéraires de cueillette, la précision des commandes et l’amélioration de la visibilité, il permet aux entrepôts et aux centres de distribution d’améliorer leur productivité, leur précision et leur service client. Si vous recherchez des moyens d’optimiser vos opérations d’emballage et

Réduction des erreurs et des délais : comment le WMS peut améliorer la précision et l’efficacité

Lorsqu’il s’agit de gérer efficacement l’emballage et la cueillette dans un entrepôt, la réduction des erreurs et des délais est essentielle. C’est là que le système de gestion d’entrepôt (WMS) entre en jeu. Avec sa technologie avancée et ses fonctionnalités intelligentes, le WMS offre de nombreux avantages pour améliorer la précision et l’efficacité des opérations.

1. Suivi en temps réel des stocks

L’un des principaux avantages du WMS est sa capacité à suivre les stocks en temps réel. Grâce à des scanners de codes-barres et à des terminaux mobiles, les opérateurs peuvent mettre à jour instantanément le système chaque fois qu’ils effectuent une opération d’emballage ou de cueillette. Cela permet une meilleure visibilité des stocks, ce qui réduit les erreurs de comptage et évite les retards dus à des produits manquants. En ayant toujours une connaissance précise de l’état de vos stocks, vous évitez également les erreurs de surstockage.

2. Optimisation des itinéraires de cueillette

Le WMS est également un outil précieux pour optimiser les itinéraires de cueillette. Grâce à son algorithme intelligent, le système peut déterminer le trajet le plus efficace pour collecter les articles nécessaires. Cela permet de réduire le temps passé à se déplacer dans l’entrepôt, ce qui se traduit par des délais de cueillette plus courts. En optimisant les itinéraires, vous pouvez également réduire la fatigue des opérateurs, ce qui contribue à une plus grande précision et à une diminution des erreurs.

3. Prévention des erreurs de picking

Les erreurs de picking sont un problème courant dans les entrepôts, et elles peuvent avoir un impact négatif sur la satisfaction des clients et les coûts de retour. Le WMS peut aider à prévenir ces erreurs grâce à des fonctionnalités telles que la vérification des stocks en temps réel et la validation par code-barres. Lorsque les opérateurs effectuent une cueillette, le système peut leur fournir des instructions précises, y compris l’emplacement exact de l’article, le nombre d’unités à collecter et toute autre information pertinente. Cela réduit considérablement les erreurs de picking et améliore la précision de l’emballage.

4. Amélioration de la productivité globale

En réduisant les erreurs et les délais, le WMS contribue à une amélioration globale de la productivité dans l’emballage et la cueillette. En éliminant les goulots d’étranglement et les tâches inutiles, les opérations deviennent plus fluides et plus rapides. Cela permet de traiter un plus grand nombre de commandes dans un laps de temps donné, ce qui se traduit par une augmentation de l’efficacité globale de l’entrepôt. En fin de compte, cela signifie que vous pouvez fournir un service plus rapide et plus fiable à vos clients.

Avec les avantages mentionnés ci-dessus, il est clair que le WMS joue un rôle central dans la réduction des erreurs et des délais dans l’emballage et la cueillette. En utilisant cette technologie avancée, vous pouvez améliorer la précision de vos opérations, réduire les erreurs de picking et optimiser les itinéraires de cueillette. Tout cela contribue à une productivité accrue et à une meilleure satisfaction de la clientèle. Alors, pourquoi ne pas investir dans un WMS dès aujourd’hui et commencer à tirer parti de tous ces avantages ?

Automatisation de l’emballage et du picking : comment le WMS simplifie les tâches manuelles

Vous avez sans doute déjà expérimenté la lourde tâche d’emballer et de cueillir des produits dans un entrepôt. Cette activité nécessite souvent des efforts manuels considérables et peut être source de fatigue et d’erreurs. Heureusement, il existe une solution innovante et efficace pour simplifier ces tâches : le système de gestion d’entrepôt (WMS).

Avec un WMS bien mis en place, vous pouvez automatiser de nombreuses étapes de l’emballage et de la cueillette, ce qui améliore considérablement l’efficacité de votre entrepôt. Voici comment le WMS peut vous aider dans cette démarche :

Simplification des tâches manuelles

L’un des avantages principaux de l’utilisation d’un WMS est qu’il vous permet de réduire le travail manuel fastidieux. Par exemple, au lieu de faire des allers-retours pour chercher les produits à emballer, le WMS peut générer des listes et des itinéraires optimisés pour que vous puissiez rassembler les articles plus rapidement et plus efficacement.

De plus, le WMS peut vous aider à optimiser votre espace de stockage en identifiant les produits les plus populaires et en les plaçant près des zones d’emballage. Cela permet de réduire le temps de déplacement et d’accélérer le processus de cueillette.

Réduction des erreurs d’emballage

Une autre grande préoccupation lors de l’emballage des produits est la possibilité d’erreurs. Le WMS peut vous aider à minimiser ces erreurs en fournissant des instructions claires et précises sur le type d’emballage requis pour chaque article. De plus, il peut suivre les commandes en temps réel, vous permettant de vous assurer que tous les produits requis sont bien présents.

En utilisant un WMS, vous pouvez également intégrer des codes-barres ou des étiquettes RFID sur les produits, ce qui vous permet de scanner facilement les articles et de vérifier s’ils correspondent à la commande. Cela réduit considérablement les risques de confusion et d’erreurs d’emballage.

Gain de temps et d’efficacité

Grâce à l’automatisation de nombreuses tâches, le WMS vous permet de gagner du temps et d’augmenter votre efficacité. Au lieu de passer du temps à chercher les produits et à organiser l’emballage manuellement, le WMS peut rationaliser ces processus et vous permettre de terminer les commandes plus rapidement.

En utilisant un système de gestion d’entrepôt, vous pouvez également bénéficier de fonctionnalités telles que la préparation par lots, qui vous permet de regrouper plusieurs commandes similaires pour économiser du temps et des ressources. Vous pouvez également mettre en place des rappels et des alertes pour les commandes urgentes, vous assurant ainsi de respecter les délais fixés.

Amélioration de la satisfaction client

Enfin, l’automatisation de l’emballage et de la cueillette grâce au WMS peut avoir un impact positif sur la satisfaction de vos clients. En réduisant les erreurs, en accélérant les délais de traitement et en améliorant la précision, vous pouvez offrir une expérience d’achat plus fluide et répondre plus rapidement aux demandes de vos clients.

De plus, en utilisant un système de suivi automatisé, vous pouvez fournir à vos clients des informations en temps réel sur l’état de leur commande, ce qui renforce leur confiance et leur satisfaction.

En somme, grâce à l’automatisation de l’emballage et de la cueillette facilitée par le WMS, vous pouvez améliorer considérablement l’efficacité de votre entrepôt, réduire les erreurs et offrir une expérience client exceptionnelle. Alors, pourquoi ne pas envisager d’adopter un système de gestion d’entrepot WMS. En effet cela peut réprésenter une excellente solution quelque soit la taille de votre entreprise – grand groupe ou PME